Приспособления для отцеживания воска

Для отцеживания воска проще всего использовать деревянный ящик, к которому вместо дна прибита металлическая сетка с ячейками размером 2X2 или 3 X 3 мм. С боков к ящику прикреплены два бруска, выступающие за его края, при помощи которых ящик подвешивают на края отстойника. В качестве отстойника может служить обычная деревянная кадочка. На сетку рекомендуется класть редкую мешковину, на нее порциями и выливают разваренное воекосырье. Мешковина обеспечивает лучшее отделение воска. Сырье при этом необходимо перемешивать деревянной палочкой, промывать несколько раз крутым кипятком и слегка отжимать.

Простейший способ отцеживания воска из разваренного сырья:

1— сырье; 2 —воск; 3 —вода.

Стерилизатор. Служит он для обеззараживания (стерилизации) воска, полученного от гнильцовых Пчелиных семей, путем кипячения его при 120°. Наиболее приемлем в пасечных условиях стерилизатор конструкции Шишкина, представляющий собой бак с двойными стенками, между которыми наливают какое-либо минеральное масло (например, автол). Во внутренний бак (из алюминия) загружают воск. Затем при нагревании на плите температуру в нем доводят до 120° и воск выдерживают в течение 30 мин., после чего его спускают через нижний кран в воскоотстойник. Диаметр внутреннего бака 340 мм, высота 525 мм. Стерилизатор используется также для выпаривания из воска воды и удаления из него посторонних примесей.

Стерилизатор воска:

1 — внутренний котел; 2 — внешний котел; з— автол; 4 —решетка; S— осадок; в —топка; г —растопленный воск.

Для обеззараживания воска и других целей многие пчеловоды применяют стерилизатор более простой конструкции. В небольшую кирпичную печь вмазывают котел. В него вставляют другой такой же формы, но меньшего размера из алюминия. В пространство между ними наливают автол или другое минеральное масло. Воск закладывают сверху во внутренний котел. Последний лучше снабдить краном для слива стерилизованного воска. В целях очистки воска от механических примесей во внутренний котел устанавливают металлическую решетку.

Как сделать воскопресс своими руками

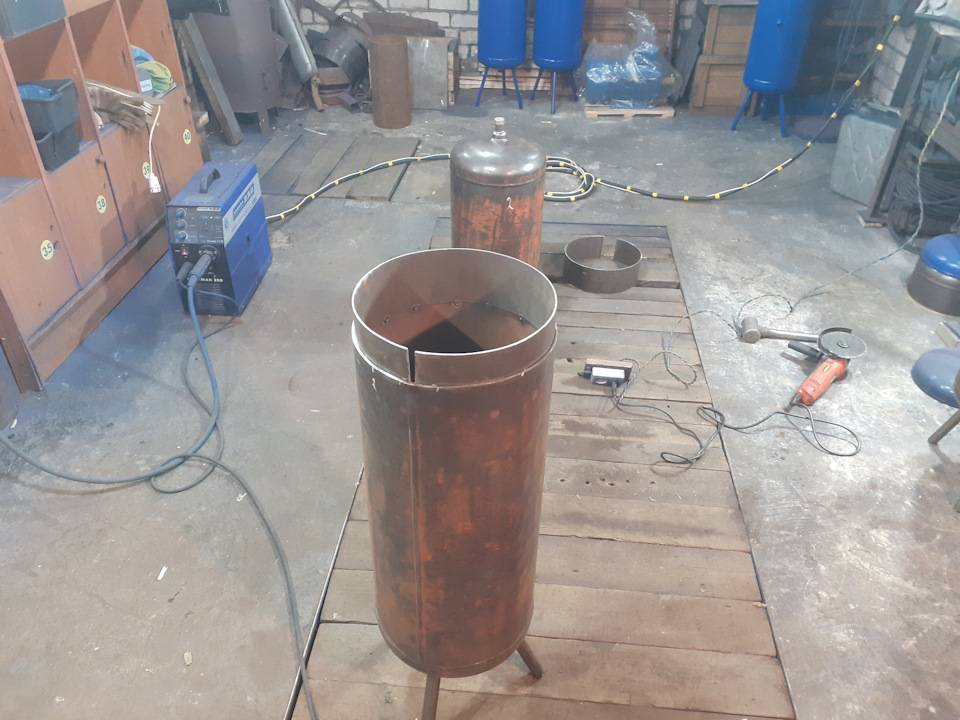

На сегодяний день, встретить самодельные воскопрессы довольно сложно, так как и изготовить их не просто. Но многие опытные пасечники имеют опыт конструирования этого оборудования самостоятельно. Некоторые изготавливают прибор, используя детали из стиральной машины.

Это, пожалуй, наиболее простой способ изготовить такую конструкцию, как воскопресс.

Для конструирования понадобиться два корпуса от неработающих стиральных машин. С одного полностью срезается нижняя часть, а выгнутое дно не должно прикасаться к полу. Получившееся отверстие нужно заварить нержавейкой, т.к. это часть прибора будет находиться на плите и кипятить жидкость.

Вторую машинку нужно разобрать полностью, оставив крышку и верхний нержавеющий цилиндр. Теперь одну часть машинки устанавливают на другую и приступают к работе.

Инструменты и материалы

Чтобы изготовить воскопресс самостоятельно, потребуется:

- Железная труба, высотой (70-80 см), диаметром 25 см.

- Круглый лист металла для дна, диаметром 20 см.

- Диск из металла потолще, который будет использоваться для пресса, также в диаметре 20 см.

- 80 сантиметровая шпилька с ленточной резьбой.

- Столик без крышки, высота которого 60-70 см.

- Три прута из металла или стали (2 по 15 см, один — 20 см).

- Брусочки из дерева с сечением 3х2.5 см и длиной 70-80 см.

- Тоненький брусок из металла, длина которого 30 см.

- 30-ти сантиметровое металлическое коромысло.

- Диск из дерева, диаметром 18-19 см.

- Мешковина.

- Тазик либо ведро.

Пошаговая инструкция

Схема по которой собирается такой вариант воскопресса следующая:

- Деревянные бруски ставятся изнутри трубы, так чтобы расстояние между ними было 1,5 – 2 см. Их необходимо зафиксировать изнутри. После этого диаметр трубы от бруска к бруску должен составлять 20 см.

- Дно конструкции будет выполняться из металлического диска. К нему необходимо приварить металлический брусок, длинной примерно 30 см. После, приварив края этого бруска к низу трубы, мы получим дно. Через оставшееся отверстие внизу, воск будет выливаться в емкость, стоящую снизу.

- Железные прутки привариваются по бокам трубы. При помощи этих прутиков, аппарат можно будет подвесить на коромысло.

- Железные бруски (тонкие) укладываются на столик параллельно друг другу. Вертикально, между ними ставим трубу и закрепляем.

- Теперь можно приступать к сборке самого пресса для воска. Шпилька с ленточной резьбой приваривается к металлическому диску. Размещать эти детали необходимо параллельно друг к другу, шпилька должна находится в центре диска. Теперь к шпильке прикручиваем коромысло, к противоположному краю шпильки прикрепляем металлический прут параллельно уже закрепленному диску. Получился ручник.

- Внизу устанавливаем емкость в виде ведра или тазика, а во внутрь конструкции укладываем мешковину.

Обнинские ученые научились превращать старые шины в источник дохода

Кулакова

Это еще один вид устройства, для добычи воска, часто применяемого на отечественных пасеках. Этот воскопресс еще именуют ВПК-1. Главные задачи, которые ставил разработчик при создании своего устройства – это сохранение чистоты воска и минимум усилий при использовании. И ему удалось их воплотить в реальность. Многие профессиональные пчеловоды называют его одним из лучших современных устройств.

Пчелы в двухкорпусных ульях: тонкости содержания

Конструкция

Этот воскопресс состоит из следующих частей: бак для нагрева сырья (электрический), сепаратор и сито для фильтрации воска, нажимной механизм, мешки для укладки сырья (преимущественно льняные). Весь сборный аппарат Кулакова весит 12 килограммов и по сравнению с ручным устройством может помещать до 40 литров жидкого воска. Также в комплектацию этого воскопресса входит нагревательный тен, поэтому при работе с ним уже не понадобится отдельно ставить на огонь ступку с сырьем. Нагрев производится автоматически.

Принцип работы

В металлический бак до половины заливается вода, автоматически при включении она нагревается до 90 градусов. Затем измельченное вручную сырье укладывается в льняной мешок, который располагается внутри сепаратора. В это время нужная температура поддерживается автоматически. Сверху сепаратора располагается сито. Затем с помощью нажимного механизма сито и сепаратор опускаются в бак, где уже находится горячее растопленное сырье. В него добавляют воду и оставляют вариться примерно на час. Как только на поверхности воды появляется пленка из воска, можно переходить к следующему этапу.

Прессование

Воск отжимается долго, примерно, в течение сорока минут, зато в результате получается чистый высококачественный продукт. По мере работы пресса, воск, как и в первом случае, подымается на поверхность воды, откуда его сливают. После окончания работы пресса, агрегат отключают от сети, разбирают и очищают все детали

В данном случае важно хорошо почистить и промыть сепаратор, сито, мешок. После просушки воскопресс опять готов к работе и новой загрузке сырья

Преимущества:

- Это устройство извлекает воск самой высокой категории по чистоте и качеству;

- Высокая производительность;

- Автоматическая работа.

https://youtube.com/watch?v=VGO3AclHQIY

Как изготовить самостоятельно?

Инструменты и материалы

- Железная труба с внутренним диаметром 25 см и высотой 70-80 см.

- Металлический диск для дна, диаметром 20 см.

- Металлический диск потолще для пресса диаметром 20 см.

- Шпилька с ленточной резьбой длиною в 80 см.

- Столик без крышки высотою в 60-70 см.

- 3 металлических прута, 2 одинаковой длины приблизительно по 15 см, третий приблизительно 20 см.

- Деревянные палки с сечением 3 см на 2,5 см (ШхВ). Длина бруска будет соответствовать высоте трубы, то есть примерно 70-80 см.

- Тонкий металлический брусок, длиною 30 см.

- Металлическое коромысло длиною в 30 см.

- Деревянный диск, диаметром 18–19 см. Используется уже во время практического применения пресса для воска.

- Ведро и мешковина.

Пошаговая инструкция

- Помещаем деревянные брусочки по внутренней стороне трубы на расстоянии по 1,5–2 см друг от друга. Крепко фиксируем их внутри. В результате диаметр трубы становится 20 см (от одного бруска до другого).

- Из металлического диска будем делать дно. Привариваем к диску железный брусочек длиною около 30 см. Затем, с помощью приваривания краёв этого железного брусочка к нижнему краю трубы мы получаем дно. Так, остаётся дыра между краем трубы и краем металлического диска. Через неё всё будет выдавливаться, и уходить в ведро. Тонкости крепления — в ролике ниже.

- По бокам трубы сверху привариваем железные прутки. Край прутка должен быть немного выше края трубы. Эту процедуру делаем для того, чтобы в дальнейшем было легко «повесить» на них коромысло.

- Кладём на столик без крышки параллельно друг другу два тонких железных бруска. Размещаем трубу вертикально между ними и крепко фиксируем. Можно дополнительно брать железные уголки, чтобы закрепить трубу по кругу. В результате часть трубы должна быть ниже уровня крышки стола. Чтобы лучше понять описанную инструкцию, предлагаем посмотреть следующий ролик, где наглядно показаны все уточнения и нюансы.

- Делаем конструкцию самого пресса. Металлический диск для пресса привариваем к шпильке с ленточной резьбой. Они должны размещаться перпендикулярно друг другу. Шпилька в центре диска. Далее, накручиваем на шпильку коромысло. Закрепляем металлический прут сверху (с другого края шпильки), параллельно диску (который уже размещён на нижнем крае шпильки). Это у нас будет так называемый ручник.

- Ставим ведро для конечного продукта под столик.

- Во внутреннюю сторону трубы улаживаем мешковину.

Как использовать?

Сухой продукт для начала нужно проварить — превратить в жидкую смесь. Далее, эту жидкую форму сырья выливаем в аппарат, уложенный мешковиной. На этом этапе воск уже начинает сливаться в ведро. После того как высыпали продукт в трубу, накрываем сырье краями мешковины, а затем придавливаем деревянным диском, диаметром примерно 18–19 см. Это делаем для того, чтобы потом в процессе работы не запачкать воском детали гнёта.

Как качать мед медогонкой и без нее, конструкция медогонки

Устанавливаем гнёт на боковые пруты, и крутим ручку. Воск под давлением выливается в ведро из проток между деревянными брусьями внутри трубы. Чтобы лучше понять всю работу сконструированного аппарата, по описанной выше инструкции, предлагаем посмотреть видео.

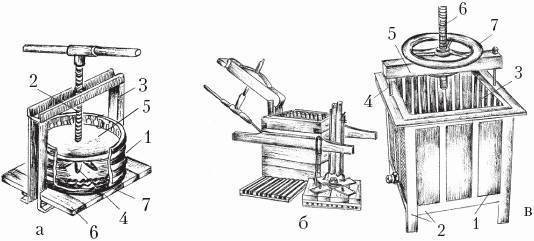

Принцип работы ручного воскопресса

Ручной воскопресс применяют как профессиональные пасечники, так и пчеловоды-любители.

Растопленное сырье в прочном мешке помещают в прессовальный аппарат, где под воздействием винта происходит постепенное выдавливание жидкой фракции воска. Очищенный воск через дырочки выходит в подготовленную емкость, отходы остаются в мешке.

В работе ручного воскопресса неудобством может быть необходимость плотно закручивать мешок с расплавленной мервой

Проделывать это нужно с осторожностью, но процедура необходима: чем плотнее закручен кулек с сырьем, тем больше очищенного воска получит пасечник на выходе

Ручной воскопресс отличается от заводского или от аппарата Кулакова меньшей мощностью и производительностью. Воск получается достойного качества, но отжать его досуха получается не всегда. В отходах остается от 15% до 40% воска. Некоторые пасечники реализуют отходы по сниженной цене обладателям автоматических или промышленных воскопрессов, которые досуха выжимают мерву. Однако для любительских целей ручные механизмы по соотношению цена-качество являются оптимальным выбором.

Специфика воскопресса ручного

Ручной воскопресс достаточно прост в эксплуатации. Характерное отличие – компактность. Форма – конусная и суженная, а высота не превышает 43 сантиметра.

Ручная пресс-воскотопка состоит из таких частей:

- решетки прессованные;

- деревянная станина;

- нажимной винт;

- железная ступка.

В состав конусного железного корпуса входит 5 рамок из гнезда. Подобная воскотопка пресс постоянно перерабатывает пчелиные соты без больших временных затрат. Благодаря тому, что железная часть сделана из стали, происходит отличная восприимчивость высоких температур. У прессовального винта специфическая форма, благодаря чему можно получить достаточное количество продукта пчеловодства.

Принцип функционирования ручной воскотопки

Воскопресс пасечный работает следующим образом:

В специальной емкости необходимо растопить соответствующее сырье. Возьмите специальный мешочек, поместите в него 2 килограмма пчелиного воска. Перед этим поместите решетку прессовальную на дно мешочка, затем влейте воды в ступку. Следует помнить, что уровень воды не должен превышать высоту мешочка с воском. Подогрейте ступку на огне, чтобы содержимое тщательно прокипело. Через двадцать минут получится однородная структура.

Следующий шаг – процедура прессования. Ступка снимается с огня и устанавливается под соответствующий винт, предназначенный для прессовки. Наверх кладут специальную решетку, прикрепляют винт, а затем со всей силы надавливают на мешочек, в котором содержится сырье. В этот момент можно заметить появление воска в воде, находящейся в ступке. Вода сливается в отдельный сосуд, а процесс продолжается далее

Важно учесть, что воск остается в жидком состоянии, поэтому периодически добавляется горячая вода, а ступку греют на плите. Манипуляции выполняются до того момента, пока воск не закончится.

Преимущества ручной воскотопки:

- экономичность;

- компактность и легкость;

- высокая производительность.

Воскопресс пасечный — как сделать своими руками, конструкция описание

Самодельная воскотопка изготавливается из подручных деталей. Чаще всего в качестве основы для конструкции используется барабан от стиральной машинки. Если такового не имеется можно применить обычный бидон, но обрезать его чтобы стенки имели одинаковый объем. Понадобятся 2 бочкообразные металлические емкости. Первая с герметичным дном будет выполнять функцию ступы для плавления. Вторая часть должна соотносится размерами так, чтобы могла поместиться в первую. Ко второму бочонку сверху привариваются трубы, а в средину устанавливается винт с резьбой, за счет поворота которого и будит происходить смещение внутренней части вниз. К винту для удобства можно приварить держатель.

https://youtube.com/watch?v=0ElvLb5svck

В домашних условиях, своими руками можно собрать деревянный пасечный воскопресс. В качестве основы можно применить бочку или ступу. Однако выбирая между древесиной и нержавейкой, помните, что для многократного использования его необходимо тщательно вымывать после каждого отжима, что в случае с деревянной установкой достаточно проблематично. При сборке воскотопки используются только целые детали, не побитые коррозией

Важно помнить что оптимальная температура для плавления это +90. +100С градусов по Цельсию, и если выбрать слабые комплектующие, то пресс может развалиться прямо во время эксплуатации

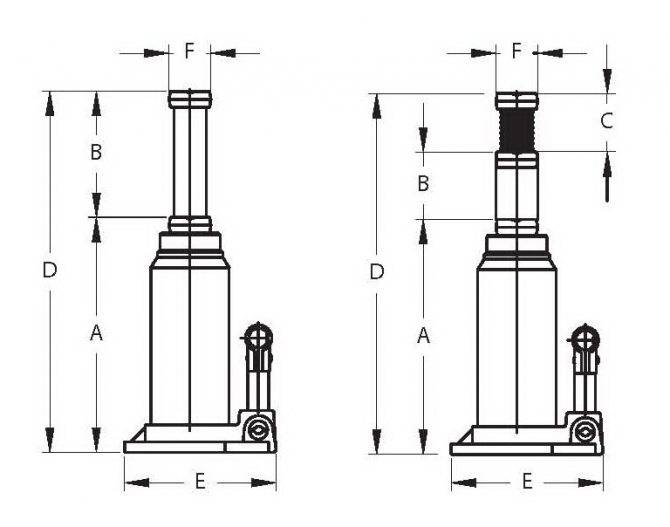

Схема работы домкрата

Профессиональные подкатные домкраты отличается размерами и грузоподъёмностью. Как правило, управление клапаном осуществляется за счёт поворота рукоятки, что очень удобно при работе. Но принцип работы всех гидравлических домкратов одинаков, поэтому удобнее воспользоваться схемой, – ведь, несмотря на размеры и вид изделий, они имеют одни и те же причины поломок.

Усилие, создаваемое плунжером, через масло, используемое в качестве рабочей жидкости, передаётся на поршень, соединённый со штоком. Масло при этом перекачивается из передней полости цилиндра домкрата в заднюю (со стороны плунжера). Перепускной канал при этом закрыт, а впускной и нагнетательный клапаны позволяют маслу двигаться только в сторону задней полости, то есть домкрат работает как насос. При открытии перепускной иглы (она представляет собой заостренный резьбовой стержень) масло может перетекать обратно в переднюю полость по перепускному каналу. Если в этот момент домкрат находится под нагрузкой, то шток поршня утопится внутрь цилиндра. Работоспособность домкрата обеспечивается соблюдением трёх условий:

- Плотным прилеганием клапанов к сёдлам.

- Необходимым уровнем масла.

- Отсутствием пузырьков воздуха в масле.

Чертежи

Перед началом работы над созданием гидравлического пресса настоятельно рекомендуется составить чертеж. Размеры всех деталей конструкции должны полностью совпадать, иначе при первом же использовании агрегата, конструкцию поведет в сторону.

Фото чертежей гидравлического пресса можно легко найти в интернете.

Пошаговая инструкция для самостоятельного создания гидравлического прессовочного оборудования.

Одним из основных действий, связанных с изготовлением гидравлического пресса своими руками является подготовка рамы. Она имеет название «станина» и именно внутри нее будет находиться будущий пресс. Ее прочность должна иметь некоторый запас, так как давление внутри станины осуществляется в обе стороны (и вверх, и вниз), поэтому существует вероятность того, что раму разорвет.

Первое, что необходимо сделать: нарезать все основные детали конструкции согласно чертежным данным. Нужно просверлить отверстия в конструкции. Далее устанавливается специальная пластина с помощью сварки.

Следующим действием является сборка модели. Монтирование домкрата в конструкцию – последний этап изготовки конструкции.

Для конструирования более надежной системы рекомендуется использовать швеллер и монтажные углы, а для более устойчивой работы пресса можно добавить переносную опорную балку.

Таким образом, самостоятельное создание пресса – это увлекательное занятие, которое не только позволит сэкономить на покупке нового оборудования, но и подогнать такие параметры как габариты и мощность инструмента под собственные потребности.

Как сделать пескоструй из газового баллона

Сборка пескоструйного аппарата из газового баллона состоит из нескольких этапов. Специфических знаний и опыта не требуется, но нужно обладать элементарными навыками обращения с инструментами для обработки металла.

Подготовка резервуара

На первом этапе сборки пескоструя своими руками из баллона фреона необходимо переделать под свои нужды саму емкость. Алгоритм выглядит так:

- С пустого резервуара срезают ручку при помощи болгарки. Кран при этом должен оставаться закрытым. Рукоять спиливают повыше, чтобы случайно не повредить сам баллон.

- Кран аккуратно раскручивают вручную или разводным ключом и удаляют из емкости остатки содержимого. Делать это нужно вдали от нагревательных приборов и источников открытого огня.

- Газовый баллон доверху наполняют водой. Жидкость внутри резервуара будет выполнять защитные функции и предотвратит взрыв при последующих работах по усовершенствованию емкости.

- При помощи болгарки отрезают опорный башмак в верхней части баллона, а по бокам приваривают рукояти из кусков трубы круглого сечения.

К днищу пескоструйного аппарата монтируют опору из металлического профиля, двух колес и стального стержня.

Чтобы пескоструй из газового баллона сохранял устойчивость, для него предусматривают ножку-упор

Изготовление магистрали

После элементарной доработки газового баллона необходимо установить на нем дополнительные элементы, превращающие резервуар в пескоструйный аппарат.

- В верхней части емкости по центру просверливают отверстие 50 мм в диаметре и припаивают к нему муфту с внутренней резьбой. Аналогичную деталь, но с диаметром 15 мм и с наружной резьбой устанавливают в том месте, где стенка газового баллона переходит в его округлую верхушку. Под ней на боку емкости, ближе к днищу, закрепляют болт с гайкой.

- На маленькую муфту накручивают тройник, направляя его отвод вертикально вниз. На одном из концов соединительного элемента устанавливают кран с шаровым механизмом.

- В отвод вставляют металлическую трубу. Нижнюю часть при помощи хомута прикрепляют к болту на стенке и подсоединяют к ней штуцер под шланг.

После этого в отверстие наверху газового баллона устанавливают тройник с шаровой запирающей системой на отводе. На днище пескоструйного аппарата закрепляют еще один кран с муфтой на 50 мм.

Шаровые краны в верхней и нижней части пескоструя позволяют регулировать давление воздуха и подаваемой смеси

Установка шлангов и сопла

После выполнения основных работ по изготовлению пескоструя из фреонового баллона остается только закрепить на нем соединительные шланги и установить сопло:

- На кран в нижней части конструкции насаживают короткий отрезок резинового рукава. Свободным концом его соединяют с вертикальной трубкой на боку пескоструйного резервуара.

- К другому концу крана на дне прикрепляют основную, рабочую часть шланга для подачи абразивной смеси.

- От свободного конца пескоструйного рукава отсекают небольшой участок и монтируют к нему с одной стороны керамическое или металлическое сопло. С другой ставят патрубок, на который навинчивают кран со штуцером.

- Полученную небольшую конструкцию прикрепляют к основной части пескоструйного шланга.

Для герметичности все резьбы на аппарате из газового баллона необходимо уплотнить фум-лентой, а соединения закрепить хомутами.

На финальном этапе газовый баллон, переделанный в пескоструйный аппарат, можно покрасить порошковым составом

Проверка в действии

Полностью готовый к работе самодельный пескоструй из газового баллона остается испытать на практике.

Проверку проводят так:

- Выкатывают установку на улицу в сухую и теплую погоду.

- Просеивают сухой песок через кухонный дуршлаг, чтобы отделить крупные примеси.

- В верхнее отверстие газового баллона устанавливают воронку, которую можно сделать из обрезанной пластиковой бутылки, и засыпают абразив в резервуар.

- Подключают к воздушному патрубку конструкции шланг компрессора, устанавливают среднее давление и открывают кран.

- Очищают на пробу небольшую металлическую деталь и оценивают качество работы устройства.

На начальном этапе для домашнего пескоструйного агрегата рекомендуется выставлять давление около 6 атм. Впоследствии при помощи крана показатель регулируют в соответствии с собственными потребностями.

Чтобы пескоструй оказался эффективным, держать сопло следует под углом почти 90 градусов к поверхности

Виды оборудования, их устройство и принцип работы

- Воскопресс пасечный ручной – представляет собой бочонок (как правило из алюминия

или нержавеющей стали), в середине которого находятся сетки, они смещаются в

ступке под воздействием нажимного винта, его в свою очередь приводит в

движение ручка, ее крутит пасечник. - Аппарат Кулакова (ВПК 1) – это довольно сложный механизм, его соотносят

с промышленными, потому как собрать агрегат в домашних условиях практически

невозможно. Он состоит из металлического резервуара (размеры варьируются),

сепаратора, который работает от электричества, решетки и рычага давления. - Заводские или промышленные – можно встретить исключительно на

предприятиях с высоким оборотом продукции. Представляют собой установку

размером с комнату с баком, куда забрасывают соты в больших количествах не

обрабатывая, топка нагревается от электричества, а на выходе получается

отлитая или прессованная восковая лента, ширина которой регулируется

настройками оборудования.

Воскопрессы ручного управления, несмотря на всю простоту сборки и управления, имеют ряд положительных сторон:

- компактный по размерам;

- относительно легкий по весу;

- экономичный;

- дает хороший выход воска.

К недостаткам можно отнести такие моменты как трудоемкость самого процесса

вытапливания, ведь контролировать постоянно высокую температуру сырья в ступке,

не просто. Однако из-за низкой себестоимости комплектующих, такие топки,

являются самыми распространенными в любительском пчеловодстве. Устройство

Кулакова являет собой оптимизированный вариант между ручным и промышленным

прессовальным механизмом. К его плюсам можно отнести:

- гарантию чистоты извлекаемого воска;

- высокую степень производительности;

- автоматизацию процесса;

- легкость обслуживания.

ВПК 1 практически не имеет недостатков, кроме одного, купить новый аппарат

достаточно непросто, и стоимость его будет не малая (от 10-12 тысяч рублей).

Что такое воскопресс и для чего он нужен

Воскопресс, изготовленный своими руками — экономичный и надежный механизм. Воскопрессом называют приспособление для отделения воска из рамок. Устройство позволяет получить чистое, практически беспримесное вещество, отделив и сжав твердые остатки сырья.

Принцип работы всех воскопрессов одинаков. Сырье доводится до необходимой температуры. Горячий воск в специальном мешке помещают в прессовальный отсек, где под воздействием давления или методом центрифугирования изгоняют жидкую фракцию сырья. Чистый воск сливают по специальному желобу или через проделанные отверстия в подготовленную емкость. Оставшиеся твердые отходы извлекают. Все части механизма тщательно промывают, высушивают.

Важно! При работе с горячим сырьем следует соблюдать осторожность, поскольку воск является горючим веществом. При запуске воскопресса в работу необходимо убедиться:

При запуске воскопресса в работу необходимо убедиться:

- в отсутствии дефектов и повреждений механизма;

- цельности и устойчивости бака;

- расположении устройства в местах, исключающих возможность возникновения пожара;

- прочности мешка или ткани, используемой для расплавленного сырья;

- наличии защитных средств (плотной одежды, перчаток, очков).

Самодельный механизм является экономичным способом получить вещество достаточной степени очистки. Время работы различных воскопрессов практически одинаковое. Один полный цикл отжимки займет 3 — 4 часа. Однако количество обработанного продукта разнится:

- для промышленного механизма – 10-12 кг;

- аппарата Кулакова – 8 кг;

- ручного воскопресса – 2 кг.

Каждый воскопресс имеет свои достоинства и недостатки. Перед выбором аппарата необходимо оценить предполагаемые объемы продукции, цели, для которых производится воск и допустимое количество остатков воска в твердых отходах. Необходимо также определить, где будет происходить отжимка. При использовании автоматических механизмов необходимо стабильное подключение к линиям электропередач. Самодельный воскопресс работает за счет нагрева от костра или газовой горелки.

Недостатки воскопресса

- Невозможно создать усилие на нажимную плиту, механизм винта.

- Когда винтовой механизм контактирует с воском, он может в скором времени поддаться коррозии.

- Чтобы изготовить самостоятельно пары, нужно использовать специальное сложное технологическое оборудование.

- Когда воск контактирует с паром, он может потерять все свои качества, выйдет большое количества порченого сырья.

Таким образом, каждому пчеловоду нравится свой вид, чтобы прессом для воска было удобно пользоваться. Для небольших пасек подойдет ручной, а вот для производства нужно обязательно использовать электрический.

Пчелиный воск в косметологии.

Рейтинг:

Устройство гидравлического домкрата бутылочного типа: схема

Несущей конструкцией подъемника бутылочного типа является корпус, для изготовления которого в большинстве случаев используют прочную сталь, чугун или другой металл. Помимо того, что на корпус оказывает воздействие поднимаемый груз, он также выступает в качестве направляющей для штока и резервуара для рабочей жидкости. Устройство домкрата представлено следующим:

- масло, которое заливают в цилиндр, является рабочей жидкостью;

- рабочая жидкость оказывает давление на поршень, в результате чего он начинает подниматься;

- первоначальное усилие создается с помощью ручного, плунжерного насоса;

- чтобы привести в движение плунжер, нужно переключить рычаг.

Во всех типах гидравлических домкратов используют именно такую конструкцию. Со схемой устройства гидравлической подъемной конструкции можно ознакомиться в любом учебном пособии, которое так или иначе связано с гидроприводом или гидравликой.

Читать также: Посудомоечная машина bosch не заканчивает программу

Схема бутылочного домкрата

Типы прессовального оборудования для пасеки

Существует несколько разновидностей прессовальных станций для пчеловодства:

- Ручной аппарат, или воскопресс «Лисица». Выполнен в виде небольшой бочки (из алюминия или нержавеющей стали), в центре которой расположены сетки. Рабочий резервуар обладает емкостью в 30-40 л.

- Промышленный. Размеры такой станции сопоставимы с площадью небольшой комнаты. В емкость можно погружать большие объемы исходного сырья. Установки распространены на специализированных предприятиях, где производится массовый отжим воска. Соорудить станцию дома достаточно сложно.

- Воскопресс Кулакова. Устройство является чем-то средним между 2 предыдущими типами. Оно позволяет отжать качественный состав в домашних условиях.

Для сборки воскопресса Кулакова используют металлический бак, сепаратор, крупнозернистое сито и рукоять регулировки давления. Чтобы поместить мергу в сепаратор, можно использовать мешки из небеленого льна.

Агрегат снабжен нагревательным контуром, который расплавляет воск: данный процесс поддерживает полную автоматизацию. В ходе сепарирования чистый воск отделяется от твердых включений.

Резервуар наполовину заполняют водой, которую затем нагревают почти до 100 °C. Воск в льняном мешке постепенно расплавляется, а сепаратор и сито погружают на дно бака.